БАЛЛОН БЕЗОСКОЛОЧНЫЙ МЕТАЛЛОКОМПОЗИТНЫЙ ДЛЯ ГАЗОВ И ЖИДКОСТЕЙ, НАХОДЯЩИХСЯ ПОД ДАВЛЕНИЕМ БМК-300В

- Баллон БМК-300В предназначен для применения в системах жизнеобеспечения, хранения, отбора и перевозки газов и жидкостей, находящихся под давлением 29,4 МПа (300 кгс/см2) при температуре от минус 50 до +60 0С и относительной влажности до 95%, климатическое исполнение «О», категории размещения 5 по ГОСТ 15150.

- Ресурс баллона в течение срока службы:

- 5000 заправок для внешней силовой оболочки, выполненной из стеклоровинга и жгута;

- 10000 заправок для внешней силовой оболочки, выполненной из углеволокна.

- Расчетный срок службы со дня изготовления баллона:

- 10 лет для внешней силовой оболочки, выполненной из стеклоровинга и жгута «Руслан»;

- 20 лет для внешней силовой оболочки, выполненной из углеволокна.

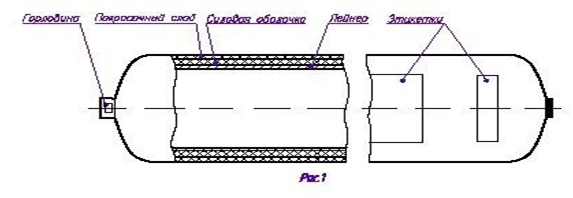

- Устройство баллона (Рис.1)

Баллон металлокомпозитный БМК-300В состоит из внутреннего герметичного лейнера, сваренного аргонодуговой сваркой из нержавеющей стали 12Х18Н10Т и внешней силовой оболочки (типа «кокон»), выполненной из армирующих нитей, пропитанных связующим веществом.

В горловине баллона выполнена резьба для подсоединения запорной арматуры.

- Маркировка

1.3.1. Каждый баллон обеспечивается табличкой на липкой ленте, расположенной на цилиндрической части баллона, со следующими данными согласно Федеральных норм и правил (ФНиП) в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», утвержденпых приказом Федеральной службы по экологическому, технологическому и атомному надзору от 25 марта 2014 г. № 116:

- условное обозначение баллона;

- товарный знак предприятия-изготовителя;

- заводской номер баллона;

- фактическая масса порожнего баллона, кг;

- материал лейнера;

- материал силовой оболочки;

- тип резьбы;

- рабочее давление (Р), МПа (кгс/см2);

- пробное гидравлическое давление (Рпр), МПа (кгс/см2);

- расчётное давление (Рр), МПа (кгс/см2);

- вместимость баллона (V), л;

- диапазон рабочих температур, 0С;

- месяц и год изготовления;

- клеймо ОТК предприятия-изготовителя;

- срок эксплуатации;

- срок переосвидетельствования;

- ТУ.

- Условное обозначение баллона состоит из групп букв и цифр:

- БМК-300В – Л – Р – С – Г – Д — Ш, где

- БМК – баллон металлокомпозитный;

- 300 – рабочее давление в кгс/см2;

- В – высокопрочный;

- Л – вместимость баллона в литрах;

- Р – тип резьбы: 1- резьба М 18×1,5; 2 – резьба W 19,2; 3 – резьба 5/8” трубн.;

- С – тип упрочняющих нитей по ТУ: 1-стеклоровинг, 2-жгут «Руслан», 3-углеродное волокно;

- Г – количество горловин: 1 – одна, 2 – две;

- Д — наружный диаметр лейнера;

- Ш – шахтного исполнения (без окраски).

- На горловине баллона и корпусе должна быть нанесена непрерывная линия (метка).

- Окраска баллона в соответствии с ТР ТС 032/2013 приложение № 3 по заказу потребителя. На цилиндрической части баллона должна быть нанесена надпись

- Условное обозначение баллона состоит из групп букв и цифр:

«СЖАТЫЙ ВОЗДУХ» или название другого газа по заказу потребителя.

- Упаковка

В комплект поставки входят:

- Баллон с транспортной заглушкой

- Тара потребительская: картонная коробка и полиэтиленовый чехол

- Паспорт БМК-300В-00.00.000 ПС

- Руководство по эксплуатации БМК-300В-00.00.000 РЭ

- Подставка (по отдельному заказу потребителя)

1 шт.;

1 шт.;

1 шт.;

1 шт.;

1 шт.

Сопроводительная документация (паспорт с руководством по эксплуатации) в пакете из полиэтиленовой пленки укладывается в потребительскую тару, которая опечатывается представителем ОТК.

Поставка баллонов осуществляется в транспортной таре, в которую вкладывается упаковочный лист и опечатывается ОТК. После распаковки транспортной тары необходимо проверить комплектность баллонов в упаковке.

Одиночные баллоны поставляются в потребительской таре.

- ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ

- Эксплуатационные ограничения.

Эксплуатация баллона осуществляется в следующих условиях:

- температура окружающей среды от минус 50 до +60 0С;

- время воздействия открытого пламени с температурой 800 ±50 0С не более 15 с;

- не допускаются царапины и забоины глубиной более 1,5 мм и длиной более 30 мм;

- не допускается смещение контрольной метки на горловине баллона и корпусе;

- не допускается нарушение окраски поверхности баллона на площади более 25%;

- не допускается заправлять баллон давлением выше, чем рабочее;

- при эксплуатации баллона находящийся в нем газ запрещается расходовать полностью, остаточное давление газа в баллоне должно быть не менее 0,1 МПа (1,0 кгс/см2);

- количество циклов нагружения за время эксплуатации (заправка и сброс давления) не более 5000 для внешней силовой оболочки, выполненной из стеклоровинга и жгута

«Руслан», и не более 10000 для внешней силовой оболочки, выполненной из углеволокна;

- при монтаже запорной арматуры баллон в тиски не зажимать;

- для фиксации баллона при завинчивании арматуры использовать монтажные шлицы на горловине, усилие затяжки для резьбы М 18×1,5: Мкр≡ 60 +20 Н×м (6 +2 кгс×м) по DIN 477, T6, для резьбы W 19,2 – 250 ±25 Н×м (25 ±2,5 кгс×м), а для резьбы 5/8”трубн. – 50

+20 Н×м (6 +2 кгс×м).

- Подготовка баллона к использованию.

- после распаковки потребительской тары необходимо проверить укомплектованность баллона в соответствии с паспортом;

- извлечь транспортную заглушку из горловины баллона;

- подсоединить запорное устройство плавно, без приложения больших усилий с обязательной фиксацией горловины баллона ключом за монтажные шлицы на горловине, момент затяжки в соответствии с п. 2.1.

Перед допуском баллона в эксплуатацию проверить баллон на герметичность

- снять заглушку с выходного штуцера вентиля;

- подсоединить устройство для зарядки к запорному устройству;

- погрузить баллон вертикально полностью в ванну с водой так, чтобы вода покрывала горловину и запорное устройство не более чем на 50 мм;

- удалить кисточкой пузырьки воздуха, если они образовались на поверхности баллона;

- зарядить баллон до давления 29,4 МПа (300 кгс/см2) при температуре 20 0С;

- выдержать баллон в ванне в течение 10 мин. (выделение пузырьков воздуха с поверхности баллона в течение 10 мин не допускается), достать баллон из ванны и протереть баллон сухой чистой ветошью. Если выделение пузырьков носит устойчивый характер, баллон к последующей эксплуатации не допускается.

При подготовке баллона к использованию необходимо выполнение требований Федеральных норм и правил (ФНиП) в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», утвержденпых приказом Федеральной службы по экологическому, технологическому и атомному надзору от 25 марта 2014 г. № 116.

- ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

- Регламентные работы.

- Регламентные работы проводятся как для баллона, находящегося на хранении, так и в эксплуатации в следующем объеме:

- Регламентные работы.

- визуальная проверка внешнего состояния и маркировки перед каждой заправкой;

- проверка герметичности после каждой замены запорного устройства;

- проверка герметичности баллона через каждый год хранения (если баллон не использовался).

- Технология выполнения работ включает следующие операции:

- проверка внешнего состояния – баллон должен быть сухим и чистым, при наличии пыли, влаги поверхность протереть сухой ветошью, при наличии масляных пятен или копоти — протереть ветошью, смоченной спиртом ректификатом;

- наружный осмотр – не допускаются повреждения, указанные в разделе 5 настоящего РЭ. При наличии неисправностей или повреждений, не превышающих указанные пределы, произвести восстановление (см. Таблицу 1);

- проверка герметичности – произвести операции по п. 2.2 настоящего РЭ.

- Возможные неисправности и повреждения, и способы их устранения приведены в таблице 1.

Таблица 1

| Наименование неисправности, повреждения, внешнее проявление и дополнительные признаки | Вероятные причины | Способ устранения |

| 1. Утечка газа из баллона (выделение пузырьков газа при проверке на герметичность) | Негерметичность затяжки запорного устройства | Подтянуть запорное устройство |

| Царапины, трещины, забоины, надрезы и другие повреждения глубиной не более 1,5 мм и длиной не более 30 мм с повреждением армирующего материалаПотертости глубиной менее 1,5 мм с повреждением армирующего материала площадью менее 5 см2Отслоение жгута армирующего материала глубиной менее 0,5 мм и площадью менее 5 см2; | Условия эксплуатации | Обезжирить поверхность повреждения. Заделать дефекты связующим на основе смолы ЭД-20 ГОСТ 10587-84, с пластификатором ДЭГ-1 ТУ 6-05- 1823-77 и отвердителем ТЭАТ ТУ 6- 05-1860-78. Зачистить места заделки шкуркой по ГОСТ 5009, покрасить эмалью ЭП- 51 ГОСТ 9640-85 в цвет баллона. |

| 5. Нарушения лакокрасочного покрытия на площади более 25% поверхности баллона | Условия эксплуатации | Произвести окраску нарушенного участка покрытия эмалью ЭП-51 ГОСТ 9640-85 в цвет баллона. |

Примечание:

О повреждениях и работах, указанных в пунктах 2-4 таблицы 1 делается отметка в разделе

«8» паспорта баллона.

- Освидетельствование

- Исправный баллон подлежит обязательному освидетельствованию не реже одного раза в пять лет.

- Независимо от времени эксплуатации после устранения повреждений (ремонтов) в соответствии с пунктами 2-4 таблицы 1 настоящего РЭ проводится освидетельствование баллона в организации, имеющей разрешение Федеральной службы по экологическому, технологическому и атомному надзору России на проведение испытаний.

- При освидетельствовании баллон проверяется на прочность пробным давлением в соответствии с паспортом на баллон и после этого на герметичность при рабочем

давлении.

В качестве испытательных сред должны применяться:

- Вода питьевая по ГОСТ 2874;

- Воздух ГОСТ 17433.

В качестве средства измерения давления в линии нагнетания следует использовать манометры с пределами измерения от 0 до 49,1МПа (0-500 кгс/см2), класса точности – 1,5. Для проведения испытаний используется следующее оборудование и приспособления:

Пневматический стенд, к которому подключают баллон, должен обеспечивать давление воздуха не менее 32,3 МПа (330 кгс/см2).

Гидравлический стенд, к которому подключают баллон, должен обеспечивать давление воды не менее 49,1 МПа (500 кгс/см2).

Все стенды и оборудование, используемые для проведения испытаний баллонов, должны быть аттестованы.

Испытания должны проводиться в защитном боксе.

Подразделения, проводящие испытания, должны иметь аттестационные свидетельства.

Средства измерений, контроля и испытаний должны иметь паспорта (формуляры) и другие документы, согласно требованиям метрологического обеспечения. Поверка средств измерений – по ГОСТ 8.513.

Применяемые способы испытаний, измерений и контроля, а также методики испытаний, измерений и контроля должны соответствовать требованиям метрологического обеспечения.

Не допускается применять средства испытаний, измерений и контроля, не прошедшие метрологическую аттестацию (поверку) в установленные сроки (по графикам) по ГОСТ 8.513.

- Проверка прочности баллона пробным давлением проводится путем нагружения давлением воды 44,1 МПа (450 кгс/см2):

- в горловину баллона установить переходник, который обеспечивает его подсоединение к гидростенду;

- присоединить баллон к гидростенду, заполнить его водой и обтереть насухо ветошью;

- провести опрессовку гидросистемы давлением 2,94 МПа (30 кгс/см2). Выдержать в течение 3 мин. под давлением. Произвести визуальный контроль мест соединения. В случае выявления течи снизить давление до нуля, устранить негерметичность и произвести повторную проверку гидросистемы. Удалить следы влаги с поверхности технологической оснастки;

- повысить давление до 44,1 МПа (450 кгс/см2), выдержать в течение 10 мин. и сбросить до рабочего давления 29,4 МПа (300 кгс/см2);

- сбросить давление до 0 МПа (0 кгс/см2);

- слить воду из баллона в мерную емкость и определить вместимость;

- просушить баллон сжатым сухим воздухом в течение 3 мин.;

- занести результат испытания в сопроводительную документацию.

Примечание:

Скорость повышения и сброса давления не более 1,0 МПа/с (10,0 кгс/см2 /с).

Результат испытания считают положительным, если после выдержки баллона под пробным давлением он не разрушился, на баллоне отсутствуют трещины, видимые деформации, течи капли влаги на внешней поверхности.

- Проверка баллона на герметичность в соответствии с п. 2.2 настоящего РЭ. Баллон считается выдержавшим проверку на герметичность, если отсутствует выделение пузырьков воздуха с поверхности баллона в течение 10 мин. Если выделение пузырьков носит устойчивый характер, баллон бракуется.

- Баллон считается выдержавшим освидетельствование и допускается к дальнейшей эксплуатации, если он последовательно выдержал испытания по пунктам 3.3.4 и 3.3.5 настоящего РЭ.

- Результаты освидетельствования заносятся в раздел «9» паспорта.

- Баллон не прошедший освидетельствование дальнейшей эксплуатации НЕ ПОДЛЕЖИТ.

- ПРАВИЛА ХРАНЕНИЯ

- Баллоны в транспортной таре (потребительской таре) должны храниться под навесом или в помещении при укладке в штабели высотой не более 4 штук. Хранение баллонов по группе Ж2 ГОСТ 15150.

Срок хранения баллона 1 (один) год.

После хранения баллона на складе более одного года необходимо провести:

- Проверку комплектности;

- Внешний осмотр, при этом контролируют состояние лакокрасочных покрытий;

- Для последующего хранения произвести упаковку в транспортную тару.

- Отверстие горловины баллона (резьба и контактные поверхности горловины) при хранении, транспортировании должно быть закрыто транспортной заглушкой. Хранение баллонов без заглушки не допускается.

После истечения срока хранения баллон должен быть подвергнут внешнему осмотру и проверке на герметичность.

- Заправленные баллоны должны храниться под навесом или в помещении по группе Ж2 ГОСТ 15150. На запорное устройство баллона должна быть навернута колпачковая гайка (заглушка), кроме баллонов для сжатого воздуха.

- Совместно с баллонами не должны храниться бензин, керосин, масла, кислоты, щелочи и другие вещества, вредно действующие на эпоксидные пластики, металл и резину.

- КРИТЕРИИ ОТБРАКОВКИ

Не допускается эксплуатация баллона, если:

- есть смещение контрольной метки на горловине баллона и корпусе;

- на баллоне имеется хотя бы одна царапина, трещина, забоина, надрез или другое повреждение глубиной более 1,5 мм и длиной более 30 мм;

- баллон имеет отслоение, потертости жгута армирующего материала глубиной более 0,5 мм и площадью более 5 см2.

- баллон не соответствует условиям герметичности при проверке по п. 2.2 настоящего РЭ;

- истек ресурс баллона или срок службы.

- УКАЗАНИЯ ПО ВЫВОДУ ИЗ ЭКСПЛУАТАЦИИ И УТИЛИЗАЦИИ

- При достижении максимального ресурса (количества заправок), окончании расчётного срока службы баллона, или при обнаружении дефектов, не подлежащих ремонту, баллон изымается из эксплуатации и приводится в негодность следующим образом:

- в безопасной зоне баллон опорожняется от сжатого газа;

- в горловине забивается резьба или высверливается отверстие в цилиндрической части.

- Баллон, приведенный в негодность, утилизируется эксплуатирующей организацией в порядке, установленном законодательством РФ в области промышленной безопасности и охраны окружающей среды.

Лейнер баллона, приведенного в негодность, сдается в переработку для использования в качестве шихты при выплавке стали. Утилизация композиционного слоя производится специализированными организациями по разработанной методике.

ИННОВАЦИОННЫЕ ТЕХНОЛОГИИ И ПЕРЕДОВОЕ ОБОРУДОВАНИЕ ДЛЯ ПОТОКОВ В ПРОМЫШЛЕННОСТИ И НЕФТЕХИМИИ +7 499 9645605 info@eldeprocess.ru +7 925 9251421548